Ваш лист запроса пуст.

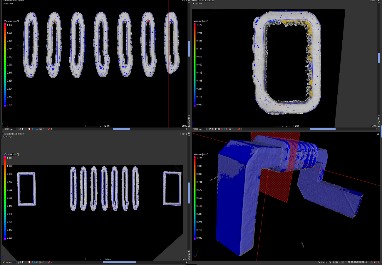

FILIN CT-400MF Twin

FILIN CT-400MF Twin – универсальные промышленные метрологические томографы для рентгеновской 3-D дефектоскопии, и метрологии c микрофокусной и/или нанофокусной рентгеновской трубкой, предназначенные для контроля объектов малых и средних размеров диаметром до 600 мм с пространственным разрешением от нескольких десятков до нескольких микрон. Прибор применим как в исследовательских целях, так и при массовом высокопроизводительном контроле. Автоматическое загрузочное окно, автоматический анализ 3D-моделей и разбраковка изделий, возможность оснащения системы опциональным роботом-загрузчиком дают возможность полной автоматизации процесса контроля, что особенно актуально при массовом контроле серийных изделий на производстве. Небольшие габариты системы позволяют удобно размещать ее как рядом с производственной линией, так и в помещениях исследовательских лабораторий.

Характеристики

240 кВ

300 кВ

240 кВ

Дополнительные материалы

Особенности томографа CT-400MF Twin

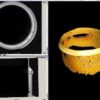

- Внесен в Государственный Реестр Средств Измерений. Точность измерения линейных размеров ±(4+L(мм)/100) мкм, где L – измеренный линейный размер.

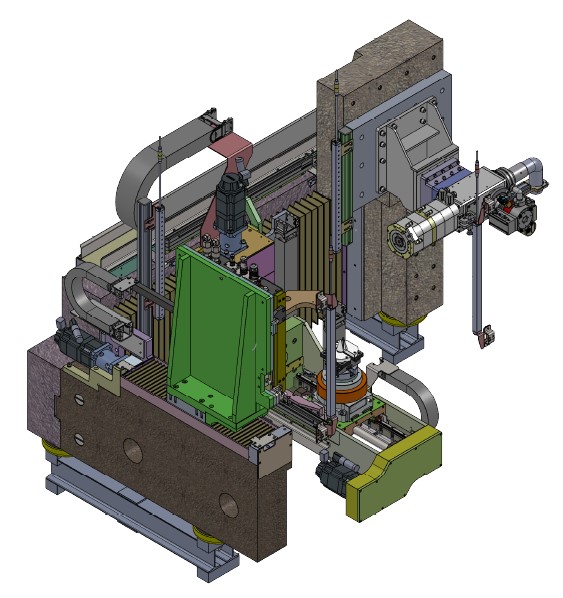

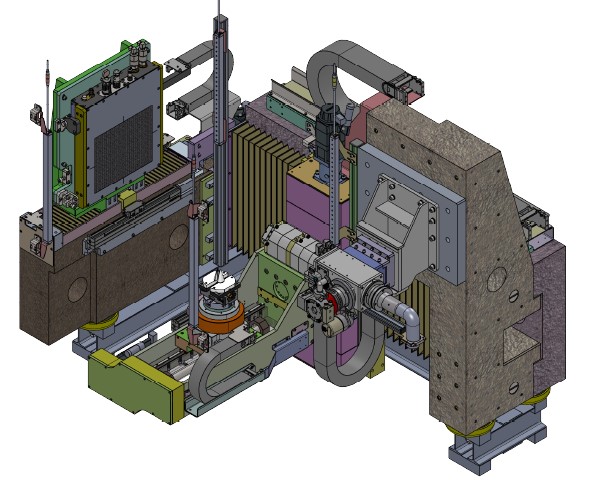

- Прецизионный 5-х или 6-ти осевой манипулятор с несущими элементами из гранита.

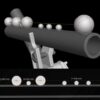

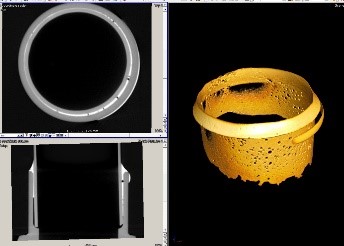

- Микрофокусный источник на 225/240/300кВ с массивной мишенью и мощностью 500Вт просвечивание с высоким разрешением до ~25 мм по стали в режиме томографии, распознавание деталей размером < 2 мкм (детектируемость < 1 мкм).

- Опциональный высокотехнологичный нанофокусный источник излучения 190/225/240кВ при мощности до 50Вт — распознавание деталей размером порядка 0.5 мкм (детектируемость <0,2 мкм).

- Термостабилизация детектора — повышение качества томограмм за счет уменьшения теплового шума детектора. Повышение долговременной производительности за счет увеличения промежутков времени между калибровками детектора.

- Контроль с воксельным (пространственным) разрешением вплоть до нескольких микрон.

- Микрофокусная трубка с регулируемым фокальным пятном – оптимальный выбор параметров просвечивания в зависимости от размеров и плотности объекта.

- Открытая конструкция трубки (модель MFO): практически неограниченное время жизни трубки, быстрая замена катодного и анодного узлов.

- Комплектация опциональной нанофокусной трубки комбинированной мишенью, позволяющей выбирать оптимальный компромисс между пространственным разрешением интенсивностью излучения.

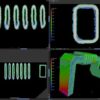

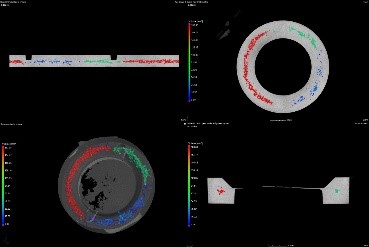

- Послойная томография в коническом пучке. Режим автоматической послойной томографии длинных объектов.

- Режим спиральной томографии – однопроходное сканирование длинных объектов. Корректное выявление произвольно ориентированных плоскостных дефектов и структурных элементов. Исключение артефактов конического пучка.

- Режимы рентгенотелевидения и радиографии — высокопроизводительная 2D-дефектоскопия.

- Режимы «Расширенный скан» и «Мультискан» – томография объектов с диаметром, превышающим размер рабочего поля детектора.

- Свободное пространство ~200мм за матрицей плоскопанельного детектора. Отсутствие электроники, крепежных элементов, трубок системы термостабилизации, компонентов манипуляционного оборудования, а также любых других рассеивающих объектов, кроме задней стенки корпуса детектора, выполненной из рентгенопрозрачного углепластика. Значительно повышает качество изображения за счет уменьшения влияния дополнительного рассеянного излучения с обратной стороны детектора.

Отрасли применения FILIN CT-400MF Twin

Аэрокосмическая

промышленность

Производство полупроводников

Аддитивные

технологии

Наука и разработки

Автомобильная промышленность

Нефтегазовая

промышленность

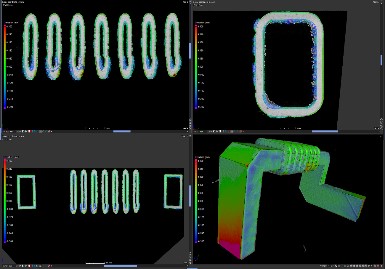

Применение томографа CT-400MF Twin:

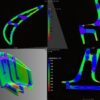

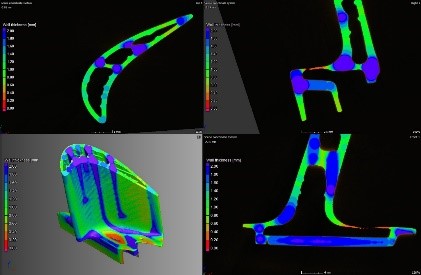

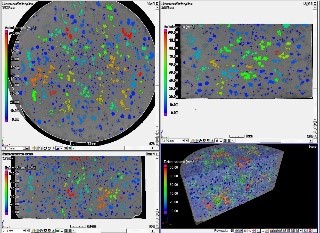

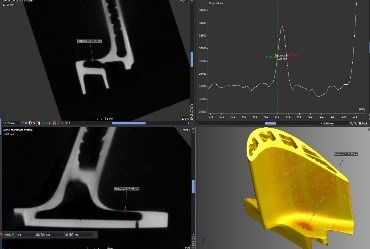

- измерение внутренних и наружных линейных размеров исследуемых изделий с метрологической точностью;

- измерение толщины внутренних и наружных стенок изделий с метрологической точностью;

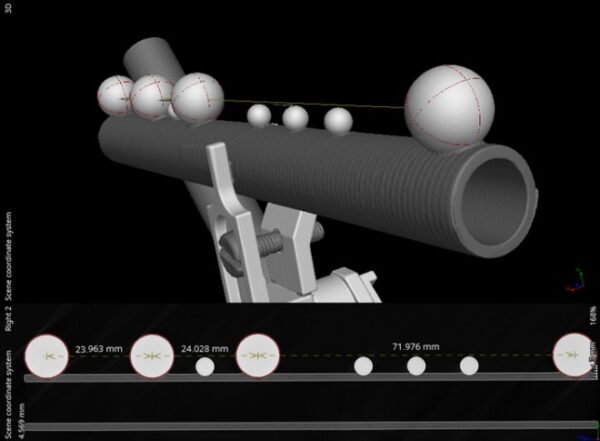

- анализ пустот и включений в изделиях из металлов, сплавов и композитных материалов;

- исследование изменений плотности материалов изделий по всему объему изделий после процессов термообработки;

- контроль качества сварных и паяных соединений;

- контроль и исследования волоконно-композиционных и губчатых материалов;

- обратный инжиниринг для создания CAD-модели по результатам томографии реального изделия;

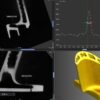

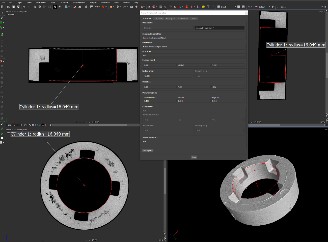

- сравнение полученной 3D-модели реального изделия с исходной CAD-моделью;

- коррекция моделей для 3D-печати и литья под давлением;

- контроль целостности и правильности сборки конечного изделия или элементов на конечном этапе производства и при входном контроле;

- исследование причин неисправностей и отказов готовых изделий;

- моделирование различных испытаний (механических, прочностных, тепловых, аэродинамических и т. д.) с математической обработкой методом конечных элементов;

- анализ пустот и включений в геологических образцах;

- исследование структуры, плотности, пористости, однородности, изотропности и других характеристик геологических образцов;

- исследование петрофизических свойств горных пород;

- моделирование явлений переноса»

Преимущества конфигурации томографа с двумя независимыми рентгеновскими трубками

Конфигурация системы с двумя независимыми рентгеновскими трубками, обеспечивает, во-первых, субмикронное разрешение, когда это позволяет радиационная толщина объекта, во-вторых, контроль объектов с высокими радиационными толщинами посредством источника напряжением до 300кВ и в-третьих — обеспечение наилучшего достижимого разрешения при разумных временах контроля во всех промежуточных случаях.

Нанофокусный источник с комбинированной мишенью позволяет вести контроль при мощности на аноде от 1,5Вт до 50Вт с разрешением от 0,5мкм до 15мкм. Микрофокусный источник с массивной мишенью обеспечит разрешение от 2 мкм. При этом он способен работать на мощностях до 500Вт и обеспечить разрешение 75 мкм при мощности на аноде порядка 100Вт.

Использование независимых микрофокусной и нанофокусной трубок имеет значительное преимущества по сравнению с более бюджетным вариантом томографа с использованием источника с двумя головками: микрофокусной и нанофокусной, так как для смены головки необходимо открывать трубку. При этом внутрь могут попадать пары и взвешенные в воздухе частицы, которые, оседая на внутренних поверхностях, приводят к последующей нестабильной работе: утечкам, пробоям, ухудшению вакуума. Также переключение с одного независимого источника излучения на другой происходит практически мгновенно. Нужно лишь дать несколько секунд манипулятору на автоматическую установку новой рабочей конфигурации. При работе со сменными головками необходимо останавливать откачку трубки, проводить замену головки и заново откачивать, и тренировать прибор. Вся процедура занимает более 1 рабочего дня, а при несоблюдении чистоты при замене головки — значительно дольше, что значительно снижает производительность оборудования.

Обратная связь

Позвоните нам или оставьте заявку

и мы проконсультируем вас по любому вопросу